ŹF(xi¨¤n)˛ťěÄýÍÁ˝Y(ji¨Ś)(g¨°u)Ů|(zh¨Ź)ÁżÍ¨˛ĄĎľ˝y(t¨Żng)ĐÔĆĘÎö

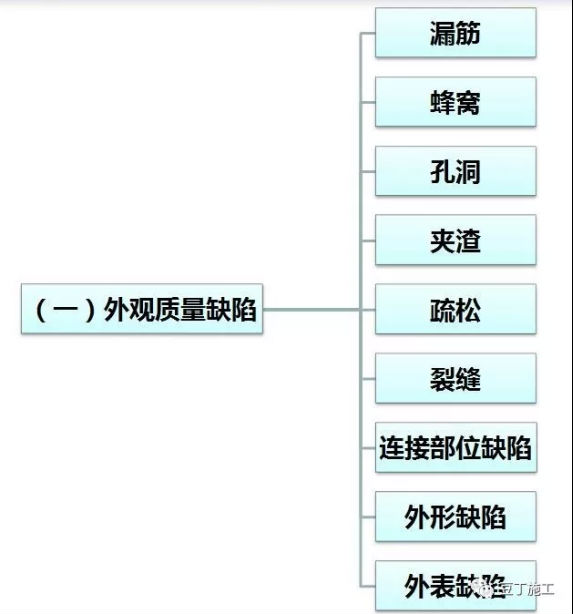

Ňť���Ą˘ÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝ

Ł¨ŇťŁŠÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞÂś˝î

1Ą˘ŹF(xi¨¤n)ĎóŁş(g¨°u)źţČ(n¨¨i)ä˝îδąťťěÄýÍÁ°üšüśřÍâÂś���ĄŁ

2��Ą˘ÂŠ˝îľÄÔŇňŁ¨1ŁŠťěÄýÍÁąŁ×o(h¨´)Ó|K(w¨¨n)î}ŁşÂŠˇĹ�����Ą˘ÎťŇĆ�Ą˘égžŕß^(gu¨°)´óŁťŁ¨2ŁŠťěÄýÍÁŐńv˛ťĂÜ(sh¨Ş)�ŁťŁ¨3ŁŠ˛ÖţťěÄýÍÁ?x¨Ş)rŁŹ˛Č̤ä˝î�����ĄŁ3��Ą˘ÂŠ˝îľÄîA(y¨´)ˇŔ´ëĘŠŁ¨1ŁŠ˛ÖţíĹÇ°z˛é|K����ŁťŁ¨2ŁŠŔ(y¨˘n)˝űŐńv°ôĹöôä˝îŁťŁ¨3ŁŠ˛ÖţíĹr(sh¨Ş)˛ťľĂ˛Č̤ä˝î����ĄŁ4Ą˘ÂŠ˝îĐŢŃa(b¨ł)ˇ˝ˇ¨Ł¨1ŁŠÂŠ˝îÝ^\r(sh¨Ş)Łş˘ÍâÂśä˝îÉĎľÄíĹşÍčFäPÇĺĎ´¸Éô����ŁťÔŮÓĂ1:2ËŽÄŕÉ°{ĨşĆ˝ŐűĄŁŁ¨2ŁŠÂś˝îÝ^Éîr(sh¨Ş)Łş˘ąĄČőíĹĚŢłýŁŹÇĺŔí¸Éô����ŁťÓĂąČÔ˝Y(ji¨Ś)(g¨°u)íĹ(qi¨˘ng)śČ¸ßŇťľČź(j¨Ş)ľÄź(x¨Ź)ĘŻíĹv(sh¨Ş)ŁŹ˘ËŽđB(y¨Łng)×o(h¨´)����ĄŁ

Ł¨śţŁŠ ÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞˇä¸C

1Ą˘ŹF(xi¨¤n)ĎóŁşťěÄýÍÁąíĂćČąÉŮËŽÄŕÉ°{śřĐÎłÉĘŻ×ÓÍâÂś�ĄŁ

2Ą˘Ža(ch¨Łn)Éúˇä¸CľÄÔŇňŁ¨1ŁŠĎÂÁĎß^(gu¨°)¸ß����ŁŹÔěłÉťěÄýÍÁÖĐĘŻ×ÓÉ°{ëxÎöŁťŁ¨2ŁŠĎÂÁĎß^(gu¨°)şń����ŁŹŐńv˛ťĂÜ(sh¨Ş)ťňŠŐńŁŹŐńvß^(gu¨°)śČ��ŁťŁ¨3ŁŠÄŁ°ĺŠ{����Ą˘ĹÜ{Ŕ(y¨˘n)ÖŘ�����ĄŁ

3Ą˘ˇä¸CľÄîA(y¨´)ˇŔ´ëĘŠŁ¨1ŁŠ˛ÖţÇ°z˛éÄŁ°ĺĆ´żp����ŁŹ˛˘ÇśĚîťňÄz§ŐłŮNŁťŁ¨2ŁŠ˛ÖţÇ°˛ËŽń(r¨´n)ÄŁ°ĺ�����ŁťŁ¨3ŁŠżŘÖĆĎÂÁϸߜȣşíĹĎÂÁϸߜČŇť°ă˛ťłŹß^(gu¨°)2m�����ŁŹ˛ÖţÇ°ĺĎÂÁϸߜȲťłŹß^(gu¨°)1m�����ŁťŁ¨4ŁŠ˛ÖţÇ°��ŁŹľ×˛żŞ(y¨Šng)˛Öţ50ĄŤ100mmľÄÍŹËŽťŇąČľÄËŽÄŕÉ°{���Łť Ł¨5ŁŠŐńvŇŞłäˇÖ�ĄŁ×˘Ň⣺a.Ć˝°ĺŐńÓ(d¨°ng)Ć÷ĂżÓşńśČ˛ťłŹß^(gu¨°)200mm���Łťb.˛ĺČëĘ˝Őńv°ô×÷ÓĂÉîśČé °ôéL(zh¨Łng)+100mm�ŁŹ×÷Óáśúé°ôÖą˝Ł¨55mmŁŠľÄ8ĄŤ12ąśŁťc.ŐĆÎŐŐńvr(sh¨Ş)égŁşąíĂćÓиĄ{ź´żÉ����ĄŁ

4Ą˘ˇä¸CľÄÖÎŔí´ëĘŠŁ¨1ŁŠĐĄˇä¸CŁşĎČÓĂÇĺËŽ_Ď´¸Éô���ŁťÔŮÓĂ1:2ËŽÄŕÉ°{Ĩƽş(sh¨Ş)����ĄŁŁ¨2ŁŠ´óˇä¸CŁşĎČĚŢłýËÉÓ(d¨°ng)ľÄĘŻ×ÓşÍÍťłöîwÁŁ�ŁŹłÉŔŽ°ČżÚŁťÔŮÓĂÇĺËŽ_Ď´¸Éô�����ŁŹ˛˘ń͸�����Łť×îşó��ŁŹÓĂ1:2ËŽÄŕÉ°{Ĩƽş(sh¨Ş)��ŁŹ˘ËŽđB(y¨Łng)×o(h¨´)��ĄŁ

Ł¨ČýŁŠÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞż×ś´

1�����Ą˘ŹF(xi¨¤n)ĎóŁşťěÄýÍÁÖĐż×ѨÉîśČşÍéL(zh¨Łng)śČžůłŹß^(gu¨°)ąŁ×o(h¨´)ÓşńśČ

2��Ą˘ż×ś´ľÄłÉŇň

Ł¨1ŁŠťěÄýÍÁĎÂÁĎąťä˝îż¨×���Ą�����Łť

Ł¨2ŁŠťěÄýÍÁëxÎö�ŁŹĘŻ×ÓĹcÉ°{ˇÖëx���Łť

Ł¨3ŁŠÎ´°´˛ÖţíĐňŐńv�����ŁŹÓĐŠŐńüc(di¨Łn)���Łť

Ł¨4ŁŠĎÂÁĎß^(gu¨°)şń���ŁŹŐńv˛ťľ˝ÎťĄŁ

3�����Ą˘ż×ś´ľÄîA(y¨´)ˇŔ´ëĘŠ

Ł¨1ŁŠîA(y¨´)ÁôÇĺßż×�����ŁŹ˛ÖţÇ°Çĺß���Łť

Ł¨2ŁŠÔÚä˝îĂÜźŻĚ��ŁŹÓĂź(x¨Ź)ĘŻíŲÖţ����Łť

Ł¨3ŁŠżŘÖĆĎÂÁϸߜČ�����Łť

Ł¨4ŁŠŐńvŞ(y¨Šng)ĂÜ(sh¨Ş)��ŁŹˇŔÖšłöŹF(xi¨¤n)ŠŐńüc(di¨Łn)Ł¨(g¨°u)źţ˝Çüc(di¨Łn)���Ą˘˝Y(ji¨Ś)şĎ˛ż×˘ŇâŐńvŁŠĄŁ

4�����Ą˘ż×ś´ľÄÖÎŔí´ëĘŠ

Ł¨1ŁŠĐŢŃa(b¨ł)Ç°ÓĂńÂé´üťňńĂŢźî^ĚîM�ŁŹąŁłÖń(r¨´n)72ĐĄr(sh¨Ş)���Łť

Ł¨2ŁŠ˘˛ťĂÜ(sh¨Ş)ťěÄýÍÁîwÁŁčČĽŁŹś´żÚÉϲżĎňÍâÉĎĐąŁŹĎ²żˇ˝ŐýËŽĆ˝����Łť

Ł¨3ŁŠÓøߺˎź°ä˝zˢ˘ťůÓ_Ď´¸Éô��Łť

Ł¨4ŁŠż×ś´ÖÜúĨˎÄŕ{���ŁŹČťşóÓĂąČÔťěÄýÍÁ(qi¨˘ng)śČ¸ßŇťź(j¨Ş)ľÄź(x¨Ź)ĘŻťěÄýÍÁťňŃa(b¨ł)ĘŐżsťěÄýÍÁĚîŃa(b¨ł)˛˘ˇÖÓ×Đź(x¨Ź)v(sh¨Ş)��Łť

Ł¨5ŁŠ˛ÖţşóźÓ(qi¨˘ng)đB(y¨Łng)×o(h¨´)��ĄŁ

עŁşÓĐr(sh¨Ş)ż×ś´ß^(gu¨°)´óĐč֧ģşó˛ÖţťěÄýÍÁ�ĄŁ

Ł¨ËÄŁŠÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞAÔü

1���Ą˘ŹF(xi¨¤n)ĎóŁşťěÄýÍÁAÓĐësÎďÇŇÉîśČłŹß^(gu¨°)ąŁ×o(h¨´)ÓşńśČ

2Ą˘AÔüľÄłÉŇňŁ¨1ŁŠťěÄýÍÁÖĐľÄësÎďąť˛Öţľ˝˝Y(ji¨Ś)(g¨°u)ÖĐ��ŁťŁ¨2ŁŠÄŁ°ĺ°˛ŃbÍę�ŁŹßzÁôľÄäÄŠ�Ą˘ÄžĐźĄ˘ĐĄÄžK

ľČÇĺŔí˛ť¸ÉôŁťŁ¨3ŁŠŹF(xi¨¤n)ö(ch¨Łng)ľôÂäľÄš¤žß����Ą˘Ö§ÎÄžˇ˝Ą˘ĐĄÄŁ°ĺľČësÎ│ÔÚÄŁ°ĺÖĐ����ĄŁ

3����Ą˘AÔüľÄîA(y¨´)ˇŔ´ëĘŠŁ¨1ŁŠÉĚơíĹČ(n¨¨i)ësÎďß^(gu¨°)śŕ�����ŁŹŞ(y¨Šng)Ô(ji¨Ąn)QÍËŘ�����ŁťŁ¨2ŁŠÄŁ°ĺ°˛ŃbÍęŽ

şó�����ŁŹĹÉŁČËÇĺŔíësÎď�����ŁŹÇŇąŘíÇĺŔí¸Éô���ĄŁ

4Ą˘AÔüľÄÖÎŔí´ëĘŠŁ¨1ŁŠAÔüĂćˇeÝ^´óśřÉîśČÝ^\Łşa.AÔü˛żÎťąíĂćČŤ˛żčłý���Łťb.Çĺˎˢϴ¸ÉôşóŁťc.ÔÚąíĂćĨ1:2ĄŤ1:2.5ËŽÄŕÉ°{�ĄŁ Ł¨2ŁŠAÔü˛żÎťÝ^ÉłŹß^(gu¨°)(g¨°u)źţ˝ŘĂćłß´çľÄ1/3ŁŠŁşa.Ş(y¨Šng)ĎČ×öąŘŇŞľÄÖ§Î;b.˘Ô˛żÎťAÔüČŤ˛żčłý;c.°˛ŃbşĂÄŁ°ĺ;d.ÓĂä˝zˢˢϴťňşÁŚËŽ_ˢ;e.ń(r¨´n)şóÓøßŇť(g¨¨)(qi¨˘ng)śČľČź(j¨Ş)ľÄź(x¨Ź)ĘŻťěÄýÍÁ˛Öţ�����Ą˘v(sh¨Ş)�ĄŁ

Ł¨Î壊ÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞĘčËÉ

1���Ą˘ŹF(xi¨¤n)ĎóŁşťěÄýÍÁÖĐžÖ˛ż˛ťĂÜ(sh¨Ş)

2�����Ą˘ĘčËɾijÉŇň

Ł¨1ŁŠËŽÄŕ(qi¨˘ng)śČľÍ�����Ą˘ľVÎコĎÁĎ˝ÁżłŹË(bi¨Ąo)�����Łť

Ł¨2ŁŠťěÄýÍÁŠŐń�Łť

Ł¨3ŁŠŔ(y¨˘n)şŽĚěâ�ŁŹťěÄýÍÁąŁŘ´ëĘŠ˛ťľ˝ÎťŁŹÖÂÔçĆÚöşŚ�����ŁŹłöŹF(xi¨¤n)ËÉɢĄŁ

3��Ą˘ĘčËÉľÄîA(y¨´)ˇŔ´ëĘŠ

Ł¨1ŁŠżŘÖĆşĂíĹÔ˛ÄÁĎ����Łť

Ł¨2ŁŠźÓ(qi¨˘ng)ŐńvŁŹąÜĂâŠŐń����Łť

Ł¨3ŁŠźÓ(qi¨˘ng)ąŁŘąŁńđB(y¨Łng)×o(h¨´)ŁŹˇŔÖšÔçĆÚöşŚ ��ĄŁ

4�����Ą˘ĘčËÉľÄÖÎŔí´ëĘŠ

Ł¨1ŁŠ´óĂćˇeťěÄýÍÁĘčËÉ��ŁŹ(qi¨˘ng)śČÝ^´óˇůśČ˝ľľÍ�����ŁŹÖŘĐ½¨Ôě��Łť

Ł¨2ŁŠĹcˇĺ¸CĄ˘ż×ś´ľČČąĎÝÍŹr(sh¨Ş)´ćÔÚľÄĘčËÉŹF(xi¨¤n)Ďó����ŁŹ°´ĆäĐŢŃa(b¨ł)´ëĘŠ����Łť

Ł¨3ŁŠžÖ˛żťěÄýÍÁĘčËÉŁŹżÉ˛ÉÓĂËŽÄŕôŞ���Ą˘h(hu¨˘n)Ńőä(sh¨´)ÖŹßM(j¨Źn)ĐĐşÁŚ×˘{���ŁŹŃa(b¨ł)(qi¨˘ng)źÓšĚĄŁ

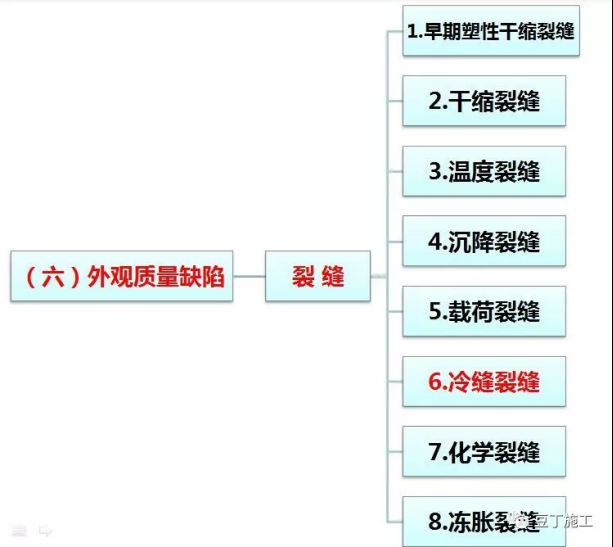

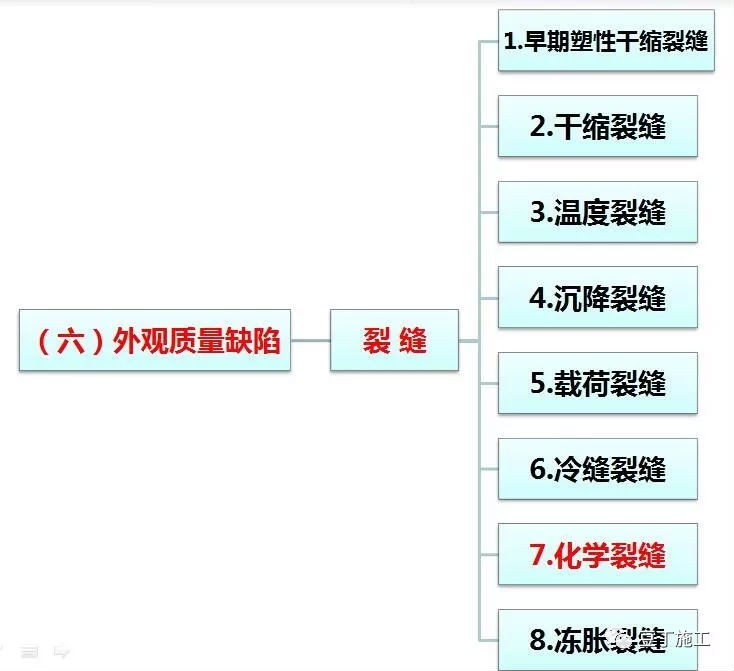

Ł¨ÁůŁŠÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞÁŃżp

1���Ą˘ŹF(xi¨¤n)ĎóŁşżpϜĝěÄýÍÁąíĂćŃÓÉěÖÁťěÄýÍÁČ(n¨¨i)˛ż

1.ÔçĆÚËÜĐÔĘŐżsÁŃżp

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷ŁşÁŃżpÉĎĎÂŐ�ŁŹżvM˝ťĺe(cu¨°)���ŁŹŇť°ăśĚśřÇú����ĄŁ

Ł¨2ŁŠłÉŇň

ťěÄýÍÁÔÚ˝KÄýÇ°şó�ŁŹđB(y¨Łng)×o(h¨´)˛ťŽ(d¨Ąng)ŁŹËŽˇÖŐô°l(f¨Ą)Ža(ch¨Łn)ÉúąíĂćÁŃżpĄŁ

Ł¨3ŁŠîA(y¨´)żŘ´ëĘŠ

a.˛ÖţÇ°˘ťůÓşÍÄŁ°ĺ˛ËŽń(r¨´n)�Łť

b.şĎŔíŐńvŁť

c.ňđB(y¨Łng)×o(h¨´)Šťň¸˛Ä¤ŐJ(r¨¨n)ŐćđB(y¨Łng)×o(h¨´)��Łť

d.íĹłőÄýşó˝KÄýÇ°ßM(j¨Źn)ĐĐśţ´ÎĨş����ŁŹľŤąÜĂâÔÚíĹąíĂćČö¸ÉËŽÄŕšÎĨĄŁ

2.¸ÉżsÁŃżp

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷Łş°ĺĂć°ĺľ×¸ÉżsÁŃżpéL(zh¨Łng)śřÉÔÖą�ŁŹĘŽ×ÖĐνť˛ćťňˇĹÉä ˛ćĄŁ

Ł¨2ŁŠłÉŇňÖ÷ŇŞĘÇÓÉÓÚťěÄýÍÁČ(n¨¨i)ÍâËŽˇÖŐô°l(f¨Ą)łĚśČ˛ťÍŹśř§(d¨Ło)ÖÂ×ĐβťÍŹľÄ˝Y(ji¨Ś)šű��ŁťÔÚďL(f¨Ľng)´ľČŐńĎÂ����ŁŹťěÄýÍÁąíĂćËŽˇÖɢʧß^(gu¨°)żěŁŹówˇeѸËŮĘŐżs�����ŁŹśřČ(n¨¨i)˛żŘśČםŻĐĄ�ŁŹĘŐżsĐĄŁŹąíĂćľÄĘŐżs×ĐÎĘÜľ˝Č(n¨¨i)˛żťěÄýÍÁľÄźsĘř��ŁŹŽa(ch¨Łn)ÉúŔŞ(y¨Šng)ÁŚ�ŁŹŇýĆđťěÄýÍÁąíĂćÁŃżpŁŹťňŐß(g¨°u)źţŇňËŽˇÖŐô°l(f¨Ą)śřŽa(ch¨Łn)ÉúówˇeĘŐżsŁŹĘÜľ˝ľŘťůťň|ӾğsĘřśřłöŹF(xi¨¤n)¸ÉżsÁŃżp�ĄŁśŕłöŹF(xi¨¤n)ÔÚťěÄýÍÁđB(y¨Łng)×o(h¨´)˝Y(ji¨Ś)ĘřşóľÄŇťśÎr(sh¨Ş)égŁŹťňŐßĘÇťěÄýÍÁ˛ÖţÍęŽ

şóľÄŇťÖÜ×óÓŇ���ĄŁŁ¨3ŁŠîA(y¨´)żŘ´ëĘŠźÓ(qi¨˘ng)ťěÄýÍÁÔçĆÚđB(y¨Łng)×o(h¨´)����Łť˛ÉČĄ¸˛ÉwËÜÁĎąĄÄ¤��Ą˘ńÂé´ü���Ą˘ń˛Ý´üĄ˘˘đB(y¨Łng)×o(h¨´)ŠľČˇ˝ˇ¨đB(y¨Łng)×o(h¨´)���ŁŹżÉťůąžĎűłý¸ÉżsÁŃżp����ĄŁ

3.ŘśČÁŃżp

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷ŁşÁŃżp°l(f¨Ą)ÉúÔÚ°ĺÉĎr(sh¨Ş)�����ŁŹśŕéŘ´ŠÁŃżp�Łť°l(f¨Ą)ÉúÔÚÁşÉĎr(sh¨Ş)ŁŹśŕéąíĂćÁŃżp;´óĂćˇe˝Y(ji¨Ś)(g¨°u)ÁŃżpśŕĘÇżvM˝ťĺe(cu¨°)ĄŁ

Ł¨2ŁŠłÉŇňťěÄýÍÁČ(n¨¨i)˛żşÍąíĂćľÄɢálźţ˛ťÍŹ��ŁŹťěÄýÍÁÖĐĐÄ؜ȸß����ŁŹąíĂć؜ȾͣŹĐÎłÉŘśČĚÝśČ�����ŁŹÔěłÉŘśČ×ĐÎşÍ؜Ȫ(y¨Šng)ÁŚ�����ĄŁŘśČŞ(y¨Šng)ÁŚşÍ؜ȲîłÉŐýąČ����ŁŹŽ(d¨Ąng)ß@ˇN؜Ȫ(y¨Šng)ÁŚłŹß^(gu¨°)ťěÄýÍÁľÄČ(n¨¨i)ÍâźsĘřŞ(y¨Šng)ÁŚŁ¨°üŔ¨ťěÄýÍÁżšŔ(qi¨˘ng)śČŁŠr(sh¨Ş)ŁŹžÍţ(hu¨Ź)Ža(ch¨Łn)ÉúÁŃżpß@ˇNÁŃżpłőĆÚłöŹF(xi¨¤n)r(sh¨Ş)şÜź(x¨Ź)��ŁŹëSÖřr(sh¨Ş)égľÄ°l(f¨Ą)ŐšśřŔ^Ŕm(x¨´)U(ku¨°)´ó�����ŁŹÉőÖÁß_(d¨˘)ľ˝Ř´ŠľÄÇér�ĄŁ

Ł¨3ŁŠîA(y¨´)żŘ´ëĘŠŚ(du¨Ź)ÓÚ´óówˇeťěÄýÍÁ�����ŁŹĆäĐγɾÄ؜Ȫ(y¨Šng)ÁŚĹc˝Y(ji¨Ś)(g¨°u)łß´çĎŕęP(gu¨Ąn)�ŁťÔÚŇťś¨łß´çˇśúČ(n¨¨i)����ŁŹťěÄýÍÁ˝Y(ji¨Ś)(g¨°u)łß´çÔ˝´óŁŹŘśČŞ(y¨Šng)ÁŚŇ˛Ô˝´ó��ŁŹ ŇňśřŇýĆđÁŃżpľÄÎŁëU(xi¨Łn)ĐÔҲԽ´ó����ĄŁŇň´ËˇŔÖš´óówˇeťěÄýÍÁłöŹF(xi¨¤n)ÁŃżp×î¸ůąžľÄ´ëĘŠžÍĘÇżŘÖĆťěÄýÍÁČ(n¨¨i)˛żşÍąíĂćľÄ؜Ȳî�ĄŁŚ(du¨Ź)ÓÚ´óówˇeťěÄýÍÁŁŹŞ(y¨Šng)żŘÖĆťěÄýÍÁľÄČëÄŁŘśČ�����ŁŹâŘÝ^ľÍr(sh¨Ş)�����ŁŹíĹľÄČëģ؜Ȫ(y¨Šng)˛ťľÍÓÚ5Ąć����ŁŹáĆÚĘŠš¤r(sh¨Ş)�ŁŹŇ˲ÉČĄ´ëĘŠ˝ľľÍíĹľÄČëÄŁŘśČ��ŁŹÇŇĆäČëģ؜ȲťŇ˸ßÓÚ28Ąć��Łťź°r(sh¨Ş)¸˛ÉwąŁŘąŁń˛ÄÁĎßM(j¨Źn)ĐĐđB(y¨Łng)×o(h¨´)�����ŁŹłÖŔm(x¨´)r(sh¨Ş)ég˛ťľĂÉŮÓÚ14Ěě�����ŁťßM(j¨Źn)ĐĐy(c¨¨)ظúŰ�ŁŹŇÔąŁ×CťěÄýÍÁŔďąíزłŹß^(gu¨°)25ĄćŁŹ ˇńtŞ(y¨Šng)Á˘ź´˛ÉČĄ´ëĘŠí(l¨˘i)¸ÄÉĆ�ĄŁ

4.łÁ˝ľÁŃżp

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷Łş

ťěÄýÍÁ(g¨°u)źţťň˝Y(ji¨Ś)(g¨°u)ÔÚĘšÓĂşÉÝdĄ˘ĘŠźÓîA(y¨´)Ş(y¨Šng)ÁŚ���Ą˘Ĺ_(t¨˘i)×ůŁ¨ĘŠš¤r(sh¨Ş)ŁŠťňťůľA(ch¨ł)Ł¨ĘšÓĂr(sh¨Ş)ŁŠ×ĐÎr(sh¨Ş)żÉÄÜŽa(ch¨Łn)ÉúÁŃżp�ĄŁ

ĚŘŐ÷ŇňşÉÝdśřŽ���ĄŁ

Ł¨2ŁŠłÉŇň

şÉÝdşÍĆäËü×÷ÓĂÔÚ(g¨°u)źţČ(n¨¨i)ËůŽa(ch¨Łn)ÉúľÄŔŞ(y¨Šng)ÁŚłŹß^(gu¨°)ÁËťěÄýÍÁżšŔ(qi¨˘ng)śČ�����ĄŁ

Ł¨3ŁŠîA(y¨´)żŘ´ëĘŠ

ͨß^(gu¨°)ÔO(sh¨¨)Ó(j¨Ź)ň(y¨¤n)ËăşÍ¸Ä×ĘŠš¤ˇ˝ˇ¨żŘÖĆŞ(y¨Šng)ÁŚÖľ���ĄŁ

a.ÄŁ°ĺź°Ćä֧Ϊ(y¨Šng)ÓĐ×ăňľÄ(qi¨˘ng)śČşÍśČ����ŁŹ˛˘ĘšľŘťůĘÜÁŚžůň;

b.Ś(du¨Ź)ÜÍÁľŘťů����Ą˘ĚîÍÁľŘťůąŘíłäˇÖľÄşť(sh¨Ş)źÓšĚŁť

c.˝Y(ji¨Ś)(g¨°u)Ďŕ˛îşÜ´óľÄ˛żˇÖégŞ(y¨Šng)ÔO(sh¨¨)ÖĂłÁ˝ľżp;

d.Őűów˛×˘r(sh¨Ş)ĎȲŘQĎň˝Y(ji¨Ś)(g¨°u)(g¨°u)źţ����ŁŹ´ý1.0ĄŤ1.5ĐĄr(sh¨Ş)ťěÄýÍÁłäˇÖłÁ(sh¨Ş)şóÔٲˎƽ(g¨°u)źţ���ŁŹ˛˘ÔÚťěÄýÍÁ˝KÄýÇ°śţ´ÎŐńv���ĄŁ

5.ÝdşÉÁŃżp

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷ŁşÁŃżpÉîśřŁŹÄĘÜĆĆIJżÎťĎňÍâŃÓÉě���ĄŁ

Ł¨2ŁŠłÉŇňťěÄýÍÁδŽa(ch¨Łn)Éú×ăň(qi¨˘ng)śČź´˛đłýľ×ÄŁ���ŁťĐ²עÇĂćłĐĘÜß^(gu¨°)´óľÄźŻÖĐÝdşÉ��ŁŹäšÜ����Ą˘ÄŁ°ĺ���Ą˘ä˝îľÄźŻÖМѡĹ�����ŁŹťěÄýÍÁĘÜľ˝?j¨Šng)_ô����Ą˘ŐđÓ(d¨°ng)���Ą˘_Ó(d¨°ng)ľČĆĆÄśřŽa(ch¨Łn)ÉúľÄÁŃżp����ĄŁŁ¨3ŁŠîA(y¨´)żŘ´ëĘŠa.ľ×ÄŁ˛đłýr(sh¨Ş)égąŘíˇűşĎ(qi¨˘ng)śČŇŞÇó�����Łťb.ßmŽ(d¨Ąng)żŘÖĆĘŠš¤ßM(j¨Źn)śČŁŹĐ²íĹ(qi¨˘ng)śČ´óÓÚ1.5MPaˇ˝żÉĘŠš¤��Łťc.ąÜĂâşÉÝdźŻÖĐ:Ä_ĘÖźÜĎÂĂćŇŞÓĐ|°ĺ���ĄŁ

6.ŔäżpÁŃżp

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷Łş

Ł¨2ŁŠłÉŇň´óĂćˇeťěÄýÍÁˇÖ

^(q¨ą)ˇÖĆŹ˛×˘Ł¨Î´ÔO(sh¨¨)ĘŠš¤żpŁŠr(sh¨Ş)�ŁŹ˝Ó˛ç˛żÎťŔĎťěÄýÍÁŇŃÄý˝Y(ji¨Ś)Ó˛ťŻ����ŁŹłöŹF(xi¨¤n)ŔäżpĄŁŁ¨3ŁŠîA(y¨´)żŘ´ëĘŠşĎŔí°˛ĹĹťěÄýÍÁ˛×˘íĐň�ŁťŐĆÎŐťěÄýÍÁ˛ÖţËٜȺÍÄý˝Y(ji¨Ś)r(sh¨Ş)égŁťŃ×áźžš(ji¨Ś)Ôö´óžÄýŠľÄ˝Áż�����ŁťŽ(d¨Ąng)ÉĚơíĹšŠŞ(y¨Šng)łöŹF(xi¨¤n)(w¨¨n)î}r(sh¨Ş)�ŁŹź°r(sh¨Ş)ÔO(sh¨¨)ÖĂĘŠš¤żpŁťÍŁër(sh¨Ş)�ŁŹÓĐîA(y¨´)䡽°¸��ĄŁ

7.ťŻW(xu¨Ś)ÁŃżp

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷Łşä˝îäPÎgĹňĂ���ŁŹťěÄýÍÁÁŃżpÂä

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷ŁşĹňĂÎďŮ|(zh¨Ź)Ł¨ˇ˝ćVĘŻťňĹňĂŠŁŠß^(gu¨°)ÁżŇýĆđé_(k¨Ąi)ÁŃ

Ł¨2ŁŠłÉŇň

a.Ô˛ÄÁĎÖĐşŹÓĐß^(gu¨°)ÁżľÄÂČëx×Ó��Łť

b.Ô˛ÄÁĎÖĐşŹÓĐťňˇ´Ş(y¨Šng)żÉÉúłÉĹňĂĐÔÎďŮ|(zh¨Ź)ľÄ˛ÄÁĎ�����Łť

c.ťěÄýÍÁąŁ×o(h¨´)ÓşńśČ˛ťň����Łť

d.ťěÄýÍÁŐńv˛ťĂÜ(sh¨Ş)Łť

Ł¨3ŁŠîA(y¨´)żŘ´ëĘŠ

a.żŘÖĆÂČťŻÎﺏÁżŁ¨şŁÉ°ĐčĚíźÓĎőËáâc���ŁŹżŘÖĆÂČëx×ÓşŹÁżľÍÓÚ0.1%ŁŠ����Łť

b.ąÜĂâ˛ÉÓĂşŹÁňËáű}ľÄËŽ°čÖĆíĹŁ¨ÁňËáćVşÍÁňËáâc˝Y(ji¨Ś)ž§��ŁŹĹňĂ4ĄŤ5ąśŁŠ����Łť

c.ˇŔ֚ʚÓĂ°˛ś¨ĐÔ˛ťÁźľÄËŽÄŕĹäÖĆíĹŁ¨ÓÎëxŃőťŻâ}ß^(gu¨°)śŕŁŠŁť

d.ßmŽ(d¨Ąng)ÔöşńíĹąŁ×o(h¨´)Óťň?q¨ą)Śä˝îÍżˇŔ¸ŻÎgÍżÁĎ����Łť

f.Ěá¸ßíĹĂÜ(sh¨Ş)śČŁŹ˝ľľÍB͸ÂĘĄŁ

8.öĂÁŃżp

Ł¨1ŁŠŹF(xi¨¤n)ĎóĚŘŐ÷ŁşťěÄýÍÁÖĐËŽˇÖ˝Y(ji¨Ś)ąůĹňĂ�����ŁŹˇ´Í(f¨´)öČÚ��ĄŁ

Ł¨3ŁŠłÉŇňa.ËŽťŇąČß^(gu¨°)´ó��Łťb.ťěÄýÍÁŐńv˛ťĂÜ(sh¨Ş)����Łťc.ĐîáđB(y¨Łng)×o(h¨´)˛ťľ˝ÎťĄŁ

Ł¨3ŁŠîA(y¨´)żŘ´ëĘŠa.śŹźžĘŠš¤ľÄíĹ��ŁŹŞ(y¨Šng)˛ÉÓĂĆŐͨˎÄŕ�ŁŹľÍËŽťŇąČŁŹ˛˘˝źÓßmÁżÔç(qi¨˘ng)Š�����Łťb.Ś(du¨Ź)íŲÉÓĂĐîṣ؝ňźÓáđB(y¨Łng)×o(h¨´)��ŁŹÖąľ˝ß_(d¨˘)ľ˝40%ľÄÔO(sh¨¨)Ó(j¨Ź)(qi¨˘ng)śČ��Łťc.ąÜĂâÔÚśŹĆÚßM(j¨Źn)Đп׾Ŕšŕ{���ŁŹąŘŇŞr(sh¨Ş)�����ŁŹŞ(y¨Šng)˝źÓÔç(qi¨˘ng)Đ͡ŔöpËŽŠ��ŁŹťň˝źÓâŠ�����ŁŹšŕ{şóßM(j¨Źn)ĐĐźÓáđB(y¨Łng)×o(h¨´)���ŁŹÖąľ˝ß_(d¨˘)ľ˝Ň(gu¨Š)ś¨ľÄ(qi¨˘ng)śČĄŁ

ÁŃżpľÄÖÎŔí´ëĘŠŁş

Ł¨1ŁŠąíĂćˇâé]ˇ¨ÔÚ΢ź(x¨Ź)ÁŃżp(śČŇť°ăŁź0.2mm)ľÄąíĂćͿĤŇÔĚá¸ßĆäˇŔËŽĐÔź°ÄÍžĂĐԾġ˝ˇ¨��ŁŹĘÇŇťˇNÝ^ş(ji¨Łn)ÎľÄÁŃżpĐŢŃa(b¨ł)ˇ˝ˇ¨���ĄŁÍ¨ß^(gu¨°)ĂܡâÁŃżpąíĂćß_(d¨˘)ľ˝ˇŔ֚ˎˇÖ�Ą˘śţŃőťŻĚźŇÔź°ĆäËüÓĐşŚ˝éŮ|(zh¨Ź)ÇÖČëľÄÄżľÄ����ĄŁß@ˇNˇ˝ˇ¨ľÄČąüc(di¨Łn)ĘÇĐŢŃa(b¨ł)š¤×÷o(w¨˛)ˇ¨ÉîČëľ˝ÁŃżpČ(n¨¨i)˛żŁŹ˛ťßmşĎÓĐĂ÷ď@ËŽşľÄÁŃżp����ĄŁ

ąíĂćˇâé]Ëů˛ÉÓĂľÄĂܡâ˛ÄÁĎŇňĐŢŃa(b¨ł)ÄżľÄź°ĘšÓĂh(hu¨˘n)žł˛ťÍŹśřŽ��ŁŹ ͨłŁ˛ÉÓĂĐÔĂܡâÄz��Ą˘žŰşĎÎďËŽÄŕľČ���ĄŁŁ¨2ŁŠšŕ{ˇ¨ťŻW(xu¨Ś)šŕ{ĘDzÉÓĂťŻW(xu¨Ś)šŕ{ÁĎí(l¨˘i)ĚŔíťěÄýÍÁĐγɾÄÁŃżpŁŹŇť°ă˛ÉÓĂťŻW(xu¨Ś)šŕ{ÁĎ����Ą˘żěËŮÄý˝Y(ji¨Ś)ŠşÍĹňĂËŽÄŕÉ°{ĹäşĎĘšÓĂĄŁŽ(d¨Ąng)ĐčŇŞŚ(du¨Ź)ÁŃżpČŤÉîśČˇśúעČëĐŢŃa(b¨ł)˛ÄÁĎ����ŁŹŇÔĚá¸ßĆäˇŔËŽĐÔşÍÄÍžĂĐÔr(sh¨Ş)ŁŹťŻW(xu¨Ś)šŕ{ĘÇ˝(j¨Šng)łŁĘšÓþġ˝ˇ¨�ĄŁß@ˇNˇ˝ˇ¨Ňť°ăßmÓĂÓÚé_(k¨Ąi)ÁŃÝ^éŔ(y¨˘n)ÖؾIJżÎťŁŹËüľÄÁŃżpŇť°ăĘÇŘͨľÄ��ĄŁß@ĘÇąČÝ^Ŕ§ëyľÄĚŔíˇ˝ˇ¨����ŁŹĐčŇŞŔ(y¨˘n)¸ńľÄ˛Ů×÷şÍđB(y¨Łng)×o(h¨´)ŁťľŤĘÇťÖÍ(f¨´)ЧšűşÜşĂ���ŁŹÄܢťěÄýÍÁ˝Y(ji¨Ś)(g¨°u)ťÖÍ(f¨´)ľ˝ĘšÓĂłőĆÚľÄŐűów îr����ŁŹÔںܴółĚśČÉĎĘš˝Y(ji¨Ś)(g¨°u)(qi¨˘ng)śČľĂľ˝ťÖÍ(f¨´)����ĄŁŁ¨3ŁŠťěÄýÍÁÖĂQˇ¨Ôˇ˝ˇ¨ĘǢŔ(y¨˘n)ÖŘ?f¨´)pÄťňʧЧľÄťěÄýÍÁłýľôŁŹÖĂQĐ¾ĝěÄýÍÁťňĆäËű˛ÄÁĎ���ĄŁĆäžßówš¤ËŁşa.ĚŢłýťěÄýÍÁ���Łťb.ťěÄýÍÁĂćÓź°ä˝îĚŔíŁťc.ÖĂQ˛ÄÁĎľÄĹäÖĂ�����Łťd.đB(y¨Łng)×o(h¨´)ź°ˇŰˢ�ĄŁĆäÖĐÖĂQ˛ÄÁĎŞ(y¨Šng)¸ůţ(j¨´)ĘšÓĂlźţşÍĚŔíŇŞÇóßxńŁŹÖ÷ŇŞżź]Ćäh(hu¨˘n)žłßmŞ(y¨Šng)ĐÔ����Ą˘ÄÍžĂĐÔĄ˘Ä͸ŻÎgĐÔ�����Ą˘ĐÔÄŁÁżĄ˘(qi¨˘ng)śČ����Ą˘áĹňĂĎľľ(sh¨´)şÍĹcťůӾĽY(ji¨Ś)şĎĐÔÄܾȥŁÄżÇ°łŁÓĂľÄÖĂQ˛ÄÁĎÓĐŁşËŽÄŕŮ|(zh¨Ź)ťěÄýÍÁťňÉ°{�Ą˘žŰşĎÎďťň¸ÄĐԞۺĎÎďťěÄýÍÁ(É°{)ĄŁ

Ł¨ĆߣŠÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞßB˝Ó˛żÎťČąĎÝ

1��Ą˘ŹF(xi¨¤n)ĎóŁş(g¨°u)źţßB˝ÓĚťěÄýÍÁČąĎÝź°ßB˝Óä˝î�Ą˘ßB˝ÓźţËÉÓ(d¨°ng)ĄŁžßówówŹF(xi¨¤n)ŁşAÔü���Ą˘ÁŃżp����Ą˘Ą° ¸ůĄą���Ą˘Ą° ˛ą×ÓĄą�����Ą˘Ą°żsîiĄąľČ

2����Ą˘ŹF(xi¨¤n)ĎóĂčĘöŁ¨1ŁŠĄ° ¸ůĄąŁşŚĄ˘ÖůĹcąžÓÇĂć°ĺßB˝ÓĚťěÄýÍÁłöŹF(xi¨¤n)Âś˝î�Ą˘ˇä¸CĄ˘ż×ś´��Ą˘AÔüź°ĘčËɾȰY î����ĄŁŁ¨2ŁŠĄ° ˛ą×ÓĄąŁşŚ����Ą˘ÖůĹcÉĎÓÁş°ĺßB˝ÓĚťěÄýÍÁłöŹF(xi¨¤n)Âś˝îĄ˘ˇä¸C���Ą˘ ż×ś´�����Ą˘AÔüź°ĘčËɾȰY î��ĄŁ Ł¨3ŁŠ"żsîiĄąÓĐɡNÇér����ŁŹŇťˇNĘÇÖůî^ťňÖů¸ůÄŁ°ĺŔ(y¨˘n)ÖŘĆŤÎť°źßM(j¨Źn)ŁŹĘšľĂÖů×ÓĹcÁş°ĺßB˝ÓĚ˝ŘĂć×Đ�ĄŁťÁíŇťˇNĘÇÖůî^ťňÖů¸ůîA(y¨´)Áôä˝îĆŤÎť���ŁŹä˝îąŁ×o(h¨´)Óß^(gu¨°)´ó�ŁŹťěÄýÍÁłĐşĂćˇepĐĄ����ĄŁ

3Ą˘łÉŇňŁ¨1ŁŠĄ° ¸ůĄąłÉŇňŁşŔŹťřësÎďžŰźŻÔÚÖů¸ůťňŚľ×��ŁŹťěÄýÍÁĎÂÁĎąťż¨×Ą�����ŁŹÖůŚÝ^¸ßŐńÓ(d¨°ng)Ć÷Őńv˛ťľ˝Îť�ŁŹÄŁ°ĺŠ{Ŕ(y¨˘n)ÖŘŁŹ˛ÖţÇ°](m¨Śi)ÓĐ×ů{�����ĄŁ Ł¨2ŁŠĄ° ˛ą×ÓĄąłÉŇňŁşš(ji¨Ś)üc(di¨Łn)˛żÎťä˝îÝ^ĂÜťěÄýÍÁąťż¨×Ą�ŁŹÂŠŐńŁŹ˛×˘íĐňĺe(cu¨°)Ő`�����ŁŹÖůî^śŃˇeësÎ北 Ł¨3ŁŠĄ°żsîiĄąłÉŇňŁşÄŁ°ĺ°˛Ńb˛ťŔΚĚ�����ŁŹÄŁ°ĺśČ˛î���ŁŹÔÚîA(y¨´)Áôä˝îÉϲżÎ´˝Ôúˇ(w¨§n)šĚh(hu¨˘n)šżťňä˝î˝Ôú˛ťŔÎ�����ŁŹąŁ×o(h¨´)Ó|KŠˇĹťňĆĆËéľôÂ䥣4����Ą˘îA(y¨´)ˇŔ´ëĘŠŁ¨1ŁŠĄ° ¸ůĄąa.ÔÚÄŁ°ĺ¸ů˛żÔO(sh¨¨)ÖĂÇĺ߿ףŹÔڲעǰÇĺŔí¸Éôľ×ĂćësÎď�Łťb.ÔÚßB˝Ó˛żÎťĎȲע50mmşńľÄÍŹĹäşĎąČÉ°{ŁŹÔٲÉϲżťěÄýÍÁ�Łťc.Ăż´Î˛×˘íŲťłŹß^(gu¨°)500mmşńŁŹŐńvĂÜ(sh¨Ş)ÔٲÉĎŇťÓ�����ŁŹˇŔ֚Š{ĄŁŁ¨2ŁŠĄ° ˛ą×ÓĄąa.Öů×ÓĎȲr(sh¨Ş)��ŁŹt˛×˘Áş°ĺr(sh¨Ş)ĎȲÖůî^ÍŹĹäşĎąČËŽÄŕÉ°{50mmşń�����Łťb.ČôŚÖůÁş°ĺÍŹr(sh¨Ş)˛×˘�����ŁŹ˛ÍęŘQĎň˝Y(ji¨Ś)(g¨°u)���ŁŹ´ýłÁ(sh¨Ş)şóÔٲˎƽ(g¨°u)źţ����ŁŹßB˝Ó˛żÎťźÓ(qi¨˘ng)śţ´ÎŐńv�ŁŹĎűłýłÁ˝ľÁŃżpŁťc.ˇŔ֚ģ°ĺŠ{���ĄŁ Ł¨3ŁŠĄ°żsîiĄąa.°˛ŃbÁşÄŁ°ĺÇ°���ŁŹĎČ°˛ŃbÁşÖů˝Óî^ÄŁ°ĺŁŹ˛˘z˛éĆäŕĂćłß´çĄ˘´šÖąśČ���Ą˘śČ��ŁŹˇűşĎŇŞÇóşó˛ĹÔĘÔS˝ÓńgÁşÄŁ°ĺ��ĄŁb.Öůî^šż˝î°´Ň(gu¨Š)ś¨ŇŞÇóźÓĂܲ˘˝ÔúŔΚĚ����ŁŹÔÚťěÄýÍÁ˛×˘r(sh¨Ş)°l(f¨Ą)ŹF(xi¨¤n)Öůżv˝îĆŤÎťź°r(sh¨Ş)Ő{(di¨¤o)Őű���ŁŹä˝îąŁ×o(h¨´)Ó|K°˛ÖĂľ(sh¨´)ÁżşÍÎťÖĂŐý´_���ŁŹąMÁż˛ÉÓúϸńľÄ|KĄŁ4�����Ą˘ĚŔí´ëĘŠ°´ŐŐÇ°ĘöĎŕŞ(y¨Šng)(w¨¨n)î}ĚŔí´ëĘŠßM(j¨Źn)ĐĐ�ĄŁ

Ł¨°ËŁŠÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞÍâĐÎČąĎÝ

1��Ą˘ŹF(xi¨¤n)ĎóŁşČąŔâľô˝Ç�Ą˘Ŕâ˝Ç˛ťÖąĄ˘ÂNÇú˛ťĆ˝Ą˘ďwß

ÍšŔßľČ

2�Ą˘łÉŇňŁ¨1ŁŠ˛đÄŁr(sh¨Ş)égß^(gu¨°)ÔçťňŐŰÄŁr(sh¨Ş)š¤ČËÇËĄ˘°â�����Ą˘ÇĂ�����Ą˘ôľČÔěłÉČąŔâľô˝Ç�ŁťŁ¨2ŁŠÄŁ°ĺ°˛Ńbłß´ç˛ťĘ(zh¨łn)´_ŁŹťňÄŁ°ĺśČ˛î�����Ą˘ˇ(w¨§n)ś¨ĐÔ˛ťň�����Ą˘žošĚĐÔ˛ťŔÎ����ĄŁ

3Ą˘îA(y¨´)ˇŔ´ëĘŠŁ¨1ŁŠ´_ą��ŁťěÄýÍÁß_(d¨˘)ľ˝Ň(gu¨Š)ś¨(qi¨˘ng)śČşó˛Ĺ˛đłýÄŁ°ĺŁŹ˛đÄŁr(sh¨Ş)ÄÉĎľ˝ĎÂ��ŁŹÄČ(n¨¨i)ľ˝Íâ����ŁŹŔ(y¨˘n)˝űŇ°ĐU´ÖąŠÇĂôĄ˘ÇË°âľČ�ŁťŁ¨2ŁŠŔ(y¨˘n)¸ń°´ÔO(sh¨¨)Ó(j¨Ź)ŇŞÇóÖĆ×÷şÍ°˛ŃbÄŁ°ĺŁŹ´_ąŁÝSžşÍłß´çĘ(zh¨łn)´_�����ŁŹźÓ(qi¨˘ng)ÄŁ°ĺľÄśČ��Ą˘ˇ(w¨§n)ś¨ĐÔşÍŔΚĚĐÔ���ŁŹ˛ťĘšÄŁ°ĺ×ĐÎşÍÎťŇĆ�ĄŁ

4��Ą˘ĚŔí´ëĘŠÍâĐÎȹʧşÍ°źĎݾIJżˇÖŁşa.ÓĂĎĄ˛ÝËáČÜŇşÇĺłýąíĂćĂÄŁŠľÄÓÍÖŹ�����Łťb.ÓĂÇĺËŽ_Ď´¸Éô�����ŁŹ×ĆäąíĂćń͸����Łťc.ÓĂÉ°{ĨťŇŃa(b¨ł)Ć˝ĄŁÍâĐÎÂNÇúşÍÍšłöľÄ˛żˇÖŁşa.ĎČčłýśŕÓಿˇÖ���Łťb.ÇĺĎ´ń͸şóc.ÓĂÉ°{ĨťŇŃa(b¨ł)Ć˝���ĄŁ

Ł¨žĹŁŠÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĄŞÍâąíČąĎÝ

1Ą˘ŹF(xi¨¤n)ĎóŁş(g¨°u)źţąíĂćÂéĂć�Ą˘ľôƤĄ˘ĆđÉ°�Ą˘Ő´Î۾ȥŁ

2����Ą˘łÉŇň

Ł¨1ŁŠÄŁ°ĺąíĂćδÇĺŔí¸ÉôŁť

Ł¨2ŁŠ˛ÖţÇ°ÄŁ°ĺÉĎδ˘ËŽń(r¨´n)ťňń(r¨´n)˛ť×ă�����ŁŹťěÄýÍÁľÄËŽˇÖąťÄŁ°ĺÎüČĽťňÄŁ°ĺĆ´żpŠ{�����Łť

Ł¨3ŁŠťěÄýÍÁşÍŇ×ĐԲ

Ł¨4ŁŠťěÄýÍÁ](m¨Śi)ÓСÖÓ˛Öţ�ŁŹÔěłÉťěÄýÍÁëxÎöŁť

Ł¨5ŁŠťěÄýÍÁČëÄŁşóŐńv˛ťľ˝Îť�����ŁŹâĹÝδÄÜÍęČŤĹĹłö�Łť

Ł¨6ŁŠŐńvß^(gu¨°)ßtŁŹŐńvr(sh¨Ş)ŇŃÓвżˇÖÄýšĚ�����Łť

Ł¨7ŁŠíĹÁĎß^(gu¨°)Őń���ŁŹŽa(ch¨Łn)Éú´óÁż¸Ą{��ĄŁ

3��Ą˘îA(y¨´)ˇŔ´ëĘŠ

Ł¨1ŁŠÄŁ°ĺąíĂćδÇĺŔí¸Éô��Łť

Ł¨2ŁŠ˛×˘ťěÄýÍÁÇ°ÄŁ°ĺŞ(y¨Šng)łäˇÖń(r¨´n)��Łť

Ł¨3ŁŠÄŁ°ĺĆ´żpŔ(y¨˘n)ĂÜ�����ŁŹŚ(du¨Ź)Š{ľÄżp��ŁŹˇâśÂşĂ����Łť

Ł¨4ŁŠŔ(y¨˘n)żŘÉĚơťěÄýÍÁŮ|(zh¨Ź)Áż�Łť

Ł¨5ŁŠťěÄýÍÁˇÖÓ˛ÖţŁť

Ł¨6ŁŠŐńvr(sh¨Ş)×öľ˝žůňŇťÖÂ���ŁŹ˛ťß^(gu¨°)Őń���ŁŹ˛ťÂŠŐńĄŁ

4�Ą˘ÖÎŔí´ëĘŠ

Ł¨1ŁŠ ÂéĂ楢ľôƤşÍĆđÉ°Łş

a.ÓĂÇĺˎˢϴ����ŁŹłäˇÖń(r¨´n)Łť

b. ˛ÉÓĂËŽÄŕ{ťňËŽÄŕÉ°{şÄ¨Ć˝Őű����ŁŹĐŢŃa(b¨ł)ÓĂľÄËŽÄŕơˇNĹcÔťěÄýÍÁŇť ÖÂ����ŁŹÉ°×Óéź(x¨Ź)É°���Łť

c.ĐŢŃa(b¨ł)ÍęłÉşó����ŁŹßM(j¨Źn)ĐĐąŁńđB(y¨Łng)×o(h¨´)��ĄŁ

Ł¨2ŁŠçčÎŰ:

ÓĂź(x¨Ź)É°ź×Đź(x¨Ź)´ňÄĽ����ŁŹČĽłýÎŰnĄŁ

ťěÄýÍÁÍâÓ^Ů|(zh¨Ź)ÁżČąĎÝĄŞĐĄ˝Y(ji¨Ś)

îA(y¨´)ˇŔ´ëĘŠĐĄ˝Y(ji¨Ś)Łş

Ł¨1ŁŠä˝î˝ÔúŔΚĚ�����Łť

Ł¨2ŁŠťěÄýÍÁąŁ×o(h¨´)Ó|KˇĹÖĂŇ(gu¨Š)ˇś�����Łť

Ł¨3ŁŠÄŁ°ĺÇĺŔí¸Éô����Łť

Ł¨4ŁŠÄŁ°ĺĆ´żpŔ(y¨˘n)ĂÜ��ŁŹŚ(du¨Ź)Š{ľÄżp�����ŁŹˇâśÂşĂŁť

Ł¨5ŁŠÄŁ°ĺÇĺŔí¸Éô���ŁŹîA(y¨´)ÁôÇĺßż×���ŁŹÇĺŔíësÎ

Ł¨6ŁŠÄ_ĘÖźÜÖ§ÔO(sh¨¨)Ň(gu¨Š)ˇś�����Ą˘M×ăśČŇŞÇó����Łť

Ł¨7ŁŠťěÄýÍÁşÍŇ×ĐԺãť

Ł¨8ŁŠˇÖÓ˛Öţ���ŁŹˇÖÓŐńv�ŁŹŐńvľ˝Îť����ŁŹ˛ťÂŠŐń�����Ą˘˛ťß^(gu¨°)Őń�Łť

Ł¨9ŁŠťěÄýÍÁ˝KÄýÇ°śţ´ÎĨĂć�ŁŹ¸˛ÉwËÜÁĎąĄÄ¤đB(y¨Łng)×o(h¨´)ŁŹM×ăđB(y¨Łng)×o(h¨´)r(sh¨Ş)égŇŞÇó���Łť

Ł¨10ŁŠťěÄýÍÁß_(d¨˘)ľ˝ĎŕŞ(y¨Šng)(qi¨˘ng)śČßM(j¨Źn)ĐвđÄŁ����Łť

Ł¨11ŁŠ˛đÄŁŇŞŇ(gu¨Š)ˇś����ŁŹąÜĂâ´ÖąŠ˛đÄŁĄŁ

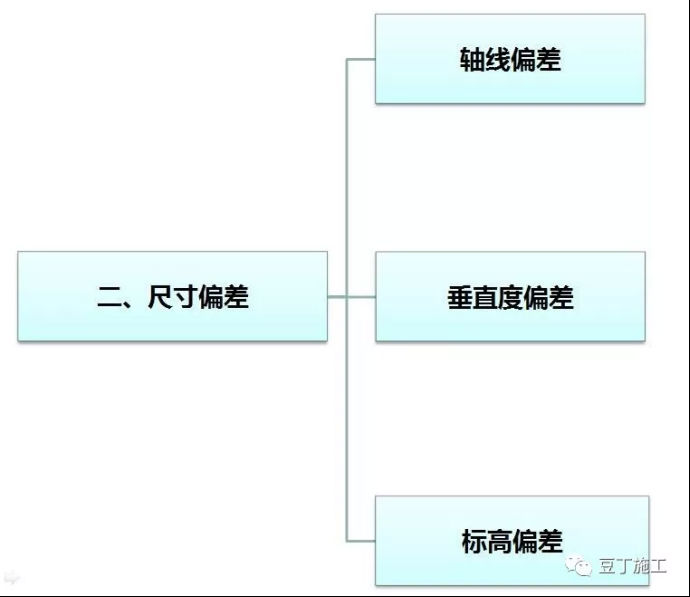

śţ����Ą˘łß´çĆŤ˛î(w¨¨n)î}

Ł¨ŇťŁŠÝSžĆŤŇĆĄ˘Ł¨śţŁŠ´šÖąśČĆŤ˛î

1.ŹF(xi¨¤n)ĎóŁşťěÄýÍÁ˛Öţşó˛đłýÄŁ°ĺr(sh¨Ş)����ŁŹ°l(f¨Ą)ŹF(xi¨¤n)Öů����Ą˘Ś(sh¨Ş)ëHÎťÖĂĹc˝¨ÖţÎďÝSžÎťÖĂĆŤŇĆ�����Ą˘´šÖąśČÓĐĆŤ˛î�����ĄŁ

2.ˇŔÖδëĘŠŁş(1) ÄŁ°ĺÝSžy(c¨¨)ˇĹşó����ŁŹŇŞÍ(f¨´)şËň(y¨¤n)ĘŐ����ŁŹ´_ŐJ(r¨¨n)Őý´_şó֧ģŁť(2) Ś����Ą˘ÖůÄŁ°ĺ¸ů˛żşÍí˛żąŘíÔO(sh¨¨)żÉżżľÄĎŢÎť´ëĘŠŁť(3) ֧ģr(sh¨Ş)ŇŞŔËŽĆ˝����Ą˘ŘQĎňͨž�����ŁŹ˛˘ÔO(sh¨¨)´šÖąśČżŘÖĆž�Łť(4) Ś(du¨Ź)ÄŁ°ĺßM(j¨Źn)ĐĐÔO(sh¨¨)Ó(j¨Ź)����ŁŹąŁ×CÄŁ°ĺź°ĆäÖ§źÜžßÓĐ×ăň(qi¨˘ng)śČĄ˘śČź°ˇ(w¨§n)ś¨ĐÔ�����Łť(5) ťěÄýÍÁ˛ÖţÇ°�����ŁŹŚ(du¨Ź)ÄŁ°ĺÝSž��Ą˘Ö§źÜ���Ą˘íÎ����Ą˘ÂÝ˨ßM(j¨Źn)ĐĐŐJ(r¨¨n)Őćz˛éĄ˘ Í(f¨´)şË�ŁŹ°l(f¨Ą)ŹF(xi¨¤n)(w¨¨n)î}ź°r(sh¨Ş)ßM(j¨Źn)ĐĐĚŔíŁť(6) ťěÄýÍÁ˛Öţr(sh¨Ş)���ŁŹŇŞžůň?q¨ą)ŚˇQĎÂÁĎ����ŁŹ˛Öţ¸ßśČŞ(y¨Šng)Ŕ(y¨˘n)¸ńżŘÖĆÔÚĘŠš¤Ň(gu¨Š)ˇśÔĘÔSľÄˇśúČ(n¨¨i)����ĄŁ

Ł¨ČýŁŠ łß´çĆŤ˛îĄŞĄŞË(bi¨Ąo)¸ßĆŤ˛î

1.ŹF(xi¨¤n)ĎóŁşy(c¨¨)Áżr(sh¨Ş)ŁŹ°l(f¨Ą)ŹF(xi¨¤n)ťěÄýÍÁ˝Y(ji¨Ś)(g¨°u)ÓË(bi¨Ąo)¸ßź°îA(y¨´)Âńźţ��Ą˘îA(y¨´)Áôż×ś´ľÄË(bi¨Ąo)¸ßĹcĘŠš¤DÔO(sh¨¨)Ó(j¨Ź)Ë(bi¨Ąo)¸ßÖŽégÓĐĆŤ˛î���ĄŁ

2.ˇŔÖδëĘŠŁş(1) ĂżÓÇÔO(sh¨¨)×ăňľÄË(bi¨Ąo)¸ßżŘÖĆüc(di¨Łn)ŁŹŘQĎňÄŁ°ĺ¸ů˛żí×öŐŇĆ˝���Łť(2) ÄŁ°ĺí˛żÔO(sh¨¨)Ë(bi¨Ąo)¸ßË(bi¨Ąo)Ó���ŁŹŔ(y¨˘n)¸ń°´Ë(bi¨Ąo)ÓĘŠš¤Łť(3) ˝¨ÖţÇÓË(bi¨Ąo)¸ßÓÉĘ×ÓĄŔ0.000Ë(bi¨Ąo)¸ßżŘÖĆ�����ŁŹŔ(y¨˘n)˝űÖđÓĎňÉĎŇýy(c¨¨)ŁŹŇÔˇŔÖšŔŰÓ(j¨Ź)Ő`˛î��ŁŹŽ(d¨Ąng)˝¨Öţ¸ßśČłŹß^(gu¨°)30mr(sh¨Ş)���ŁŹŞ(y¨Šng)ÁíÔO(sh¨¨)Ë(bi¨Ąo)¸ßżŘÖĆž�ŁŹĂżÓË(bi¨Ąo)¸ßÓ^y(c¨¨)üc(di¨Łn)Ş(y¨Šng)˛ťÉŮÓÚ2(g¨¨)����ŁŹŇÔąăÍ(f¨´)şËŁť(4) îA(y¨´)Âńźţź°îA(y¨´)Áôż×ś´��ŁŹÔÚ°˛ŃbÇ°Ş(y¨Šng)ĹcDźŚ(du¨Ź)ŐŐ����ŁŹ´_ŐJ(r¨¨n)o(w¨˛)Ő`şóĘ(zh¨łn)´_šĚś¨ÔÚÔO(sh¨¨)Ó(j¨Ź)ÎťÖĂÉĎŁŹąŘŇŞr(sh¨Ş)ÓĂ뺸ťňĚ׿ňľČˇ˝ˇ¨˘ĆäšĚś¨�ŁŹÔÚ˛ÖţťěÄýÍÁ?x¨Ş)rŁŹŞ(y¨Šng)ŃŘĆäÖÜúˇÖÓžůň˛Öţ�����ŁŹŔ(y¨˘n)˝űĹöôşÍŐńÓ(d¨°ng)îA(y¨´)ÂńźţĹcÄŁ°ĺ��Łť(5) ÇĚÝ̤˛˝ÄŁ°ĺ°˛Ńbr(sh¨Ş)Ş(y¨Šng)żź]ŃbĐŢÓşńśČĄŁ

ż ˝Y(ji¨Ś)